Forvia

FORVIA Faurecia jest światowym liderem w branży technologii motoryzacyjnych. Z 266 zakładami przemysłowymi, 39 centrami badawczo-rozwojowymi i 114 000 pracowników w 35 krajach, Faurecia znajduje się w pierwszej dziesiątce światowych dostawców motoryzacyjnych. Jako jeden z zakładów produkcyjnych w Czechach, Faurecia Clean Mobility Písek koncentruje się na produkcji układów wydechowych dla szerokiego grona klientów, głównie Volvo, Daimler i PSA. Zakład w Písek działa od 2006 roku i obecnie zatrudnia około 500 osób.

Aby stale zwiększać swoją konkurencyjność, Faurecia Clean Mobility prowadzi różne projekty cyfrowe, w tym instalacje technologii robotów mobilnych w operacjach logistycznych. Oprócz Písek, technologia robotów mobilnych została wdrożona również w innych zakładach produkcyjnych w Czechach, Francji, Włoszech i Portugalii.

Problem i rozwiązanie

Przed rozpoczęciem projektu logistyka na hali produkcyjnej opierała się głównie na procesach ręcznych, wózkach widłowych i układarkach, bez żadnej automatyzacji. W związku z tym, że ryzyko urazów lub chorób zawodowych było dość wysokie, firma postanowiła zautomatyzować najcięższe i najbardziej niebezpieczne procesy. Głównym celem było wprowadzenie technologii, która zwiększy zarówno poziom bezpieczeństwa, jak i produktywność.

Istniało wiele innych wymagań, ważnym warunkiem wyboru odpowiedniego dostawcy była jego globalna obecność, ponieważ projekt automatyzacji i cyfryzacji w Forvia obejmuje cały świat. Złożoność technologii autonomicznej była kolejnym przekonującym punktem, w tym łączność wi-fi, niezależne mapowanie i oprogramowanie flotowe, wszystkie zapewniające duże możliwości automatyzacji. I wreszcie poziom usług i konserwacji świadczonych przez Mobile Industrial Robots, który jest standardowo bardzo wysoki.

Roboty MiR i ludzie mogą dobrze ze sobą współpracować, ponieważ roboty są inteligentne i potrafią rozpoznawać ludzi na hali produkcyjnej oraz zatrzymywać ich

Roboty MiR dla zautomatyzowanych przepływów pracy 24/7

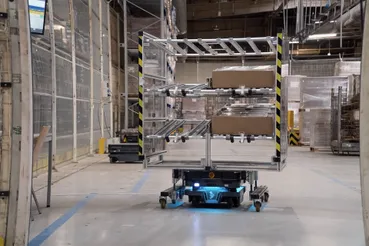

Obecnie w lokalizacji Písek wdrożonych jest 14 robotów MiR. 7 z nich, ciężkie roboty MiR, głównie MiR600, pracują w obszarze wyrobów gotowych, przenosząc puste palety na linie montażowe i odbierając pełne palety do obszaru logistyki. Drugim obszarem, w którym pracują roboty MiR250, jest uzupełnianie komponentów z magazynu do linii montażowych. Roboty w zakładzie pracują 24 godziny na dobę, 7 dni w tygodniu, obejmując wszystkie trzy zmiany.

Jedną z najtrudniejszych aplikacji była obsługa monolitów, które są dostarczane z magazynu na linie montażowe z modułem górnym karakuri zapewniającym pełną automatyzację rozładunku, co pomaga zmniejszyć rutynową pracę na linii i zwiększyć produktywność. Gdy robot rozładowuje monolity w produkcji, jednocześnie automatycznie odbiera odpady. Inną wysoce specyficzną aplikacją związaną z wysiłkami firmy w zakresie cyfryzacji jest współpraca robotów z maszyną do wiązania taśmą, gdzie roboty zatrzymują się w drodze z linii montażowej do obszaru logistyki wyrobów gotowych.

Oprogramowanie MiR Fleet służy do organizowania misji i wraz z wykorzystaniem wewnętrznego skryptu pomaga zoptymalizować przepływ logistyczny do linii i między liniami. Cała komunikacja z drzwiami, bramami, wiązarką itp. odbywa się w pełni automatycznie, bez potrzeby pomocy operatorów. Celem na następny rok jest integracja MiRFleet z systemem ERP firmy.

“

Roboty mobilne pomagają nam wprowadzić większą dyscyplinę na hali produkcyjnej i sprawiają, że nasze procesy produkcyjne są bardziej stabilne i niezawodne, szczególnie ważna jest stabilność pracy na wszystkich trzech zmianach. To, co najbardziej doceniamy w robotach, to ich autonomia, co oznacza, że poruszają się swobodnie po hali produkcyjnej bez żadnego specjalnie potrzebnego sprzętu

Korzyści

Łatwy w użyciu, łatwy do zaprogramowania

Kiedy ludzie zaczęli pracować z robotami, musieli nauczyć się z nimi współpracować i szybko zrozumieli, w jaki sposób pomagają im one w codziennych obowiązkach. Na początku obsługa robotów była dla nich czymś zupełnie nowym i trudnym do wyobrażenia. Szybko jednak zaczęli aktywnie wykorzystywać roboty do wykonywania wszystkich zadań.

"Obecnie używamy 14 robotów w codziennej pracy", powiedział Benjamin Paillusson, PC&L Improvement Leader w Faurecia Clean Mobility Písek. "Jak każda inna technologia automatyzacji, wymaga ona pewnego nadzoru, jednak działanie robotów MiR jest bardzo płynne i w pełni autonomiczne. Od czasu do czasu musimy tylko wprowadzić ulepszenia, ale zasadniczo technologia ta nie wymaga żadnej interwencji człowieka"

Zamiast ciężkich zadań związanych z ręcznym załadunkiem i rozładunkiem materiałów i wyrobów gotowych, pracownicy na hali produkcyjnej mogą teraz skupić się na bardziej wartościowych czynnościach, takich jak nadzór, obecność w produkcji lub programowanie robotów. "Interfejs MiR jest naprawdę przyjazny dla użytkownika, a sposób budowania misji jest bardzo łatwy dzięki blokom konstrukcyjnym zamiast linii kodu. Dzięki temu jest wystarczająco zrozumiały nawet dla osób bez wcześniejszego doświadczenia w programowaniu" - dodał Benjamin.

Zwrot z inwestycji w mniej niż 2 lata

Roboty mobilne MiR zapewniają klientowi pełną autonomię, umożliwiając łatwe konfigurowanie nowych tras bez dodatkowych taśm magnetycznych lub innych zewnętrznych wskazówek niezbędnych do korzystania z innych technologii intralogistycznych. Roboty MiR i ludzie mogą dobrze ze sobą współpracować, ponieważ roboty są inteligentne i potrafią rozpoznawać ludzi na hali produkcyjnej oraz zatrzymywać lub omijać ludzi, którzy znajdują się w pobliżu, bez zmniejszania wydajności robotów, ponieważ robot unika wąskich gardeł.

"Roboty mobilne pomagają nam wprowadzić większą dyscyplinę na hali produkcyjnej i sprawiają, że nasze procesy produkcyjne są bardziej stabilne i niezawodne, co jest szczególnie ważne w przypadku pracy na wszystkie trzy zmiany. To, co najbardziej doceniamy w robotach, to ich autonomia, co oznacza, że poruszają się swobodnie po hali produkcyjnej bez żadnego specjalnie potrzebnego sprzętu" - dodał Martin Horáček.

Ogólne korzyści z wdrożenia robotów mobilnych MiR obejmują trzy główne obszary. Pierwszym z nich jest poprawa bezpieczeństwa poprzez wyeliminowanie wózków widłowych na hali produkcyjnej. Drugi to zwiększona produktywność we wszystkich obszarach działalności. Ostatnim, ale nie mniej ważnym, jest zwrot z inwestycji w roboty MiR: w Faurecia Písek wyniósł on mniej niż 2 lata.

"Nasze kolejne plany automatyzacji są dość ambitne, ponieważ w przyszłym roku pojawią się nowe lokalizacje do wdrożenia robotów MiR. W 2023 roku planowany jest kolejny duży kompleksowy projekt "Magazyn 4.0", który w pełni zautomatyzuje przepływ materiałów z magazynu do produkcji i z produkcji do magazynu. Po jego zakończeniu dostawa komponentów z magazynu do wszystkich 16 linii produkcyjnych będzie realizowana przez 10 robotów MiR" - podsumował Martin Horáček.