WhirlpoolにおけるMiR200ロボットのフリート

Whirlpoolは、世界最大の家電製品メーカーの一つです。ポーランドのウッチにある製造エリアでは、乾燥機や独立型調理器が生産されています。効率を高めるため、同社は事前組立ラインと組立ライン間で部品を搬送する3台のMiR200自律型移動ロボットを導入しました。

問題とソリューション

ウッチ工場の経営陣は、生産ライン間での部品の屋内搬送と、積み降ろしの自動化をどのように組み合わせるかという課題に直面していました。使用するソリューションは、搬送プロセスでの人の役割を制限する必要がありました。その一方で、コストの最適化と安全基準も重視する必要がありました。自律型MiR200ロボットのフリートはこれらの条件を満たしており、レイアウトの変更における柔軟性、簡単なプログラミング・運用を実現します。

インダストリー4.0 - 工場の生産性と安全性の向上

Whirlpoolは自動化、デジタル化、インダストリー4.0を通じた成長を重視しています。同社はこれによって、プロセスの有効性と製品の品質を向上させると同時に、コストを削減して競争力を高めています。そしてMiRロボットは、こうした同社の方向性によく適合しています。

ウッチにあるWhirlpool社の現場リーダーであるSzymon Krupiński氏は、次のように述べています。「当工場では、乾燥機が15秒ごとに生産ラインから出荷されます。そしてそのためには、大量の部品を搬送する必要があります。モバイルロボットは、人の介入なしに部品を配送するまったく新しい方法を提供します。このため、従業員はより付加価値の高い業務に集中できるようになります。協調型のモバイルロボットは安全性も大きく向上させるため、フォークリフトやタッガーなどの機械と人とのあらゆる潜在的な衝突を回避することができます」。

自律型ロボットが2つの生産ライン間で乾燥機の部品を搬送

ロボットは、事前組立ラインから組立ラインに乾燥機のドアを搬送します。1回の走行で12枚のドアを運び、帰りは空の梱包材を搬送します。ループ全体の距離は約130mに及びます。MiR200は事前組立ラインを走行し、積載済みの台車の下に移動して、台車と連結します。その後、台車はロボットによって組立ラインに搬送され、満載の梱包はそこに置かれます。荷降ろしの際、空の箱は重力によってMiRの台車に滑り戻ります。その後、ロボットは出発地点に戻り、次の搬送サイクルが始まります。

センサーとスキャナーにより、ロボットは経路上に出現するフォークリフトやタッガーなどの障害物を検出し、それらを回避します。ロボットの全移動サイクルには約3分50秒かかります。

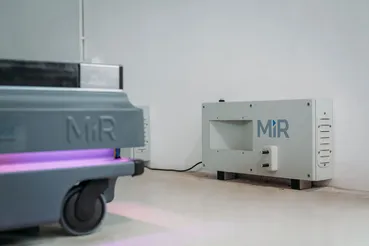

工場の稼働中は、最大積載量200kgの2台のMiR200ロボットが部品を搬送し、3台目は充電ステーションにドッキングして、バックアップとして機能します。

Whirlpoolは2018年12月、テストとして最初のロボットの導入を開始しました。その後、結果に対してポジティブな評価がされたため、さらに2台のMiR200が使用されました。Whirlpoolはまた、ロボットのフリート管理システムであるMiR Fleetも設置しました。これにより、ロボットは生産ラインからのリクエストを適切にキューイングし、バッテリーの充電レベルをモニタリングして、継続的な作業ができるようになります。

Whirlpoolのウッチ工場におけるMiRロボットの導入および構成は、ポーランドの販売代理店であるProCobotによってサポートされました。

MiRロボットの適応性と使いやすさが効率を向上

ロボットが導入されて以来、工場のレイアウトとロボットの経路は何度か変更されています。MiRデバイスのプログラミングは、実質的にロボットが通過しなければならない地点を指定することで構成されます。衝突のリスクを最小限に抑えるため、経路は人の往来が激しい箇所を避ける必要があります。操作やプログラミングのシンプルさ、高度な移動技術により、MiRロボットは生産エリアのレイアウトの変更に素早く適応することができます。

Whirlpoolでインダストリー4.0物流プログラムマネージャーを務める、Paolo Aliverti氏は次のように述べています。「MiRロボットは操作が容易なため、エンジニアリングやプログラミングの経験を一切持たないスタッフでも使用できます。このため、新しい技術に関する従業員のトレーニングに大きな投資をすることなく、効果的にロボットを活用できています」。

MiRロボットはフォークリフトを置き換え、2年未満のROIを達成

ロボットが導入される前、部品の搬送は特別にトレーニングを受けた従業員が操作する、フォークリフトやタッガーなどの車両のみを使用して行われていました。3台のMiRロボットで、このようなオペレーターが運転する車両1台を置き換えることができます。自律型移動ロボットの導入により、フォークリフトやタッガーのオペレーターは、組織内で他のタスクに集中できるようになります。ウッチ工場のモバイルロボットは、最長でも2年で投資を回収できると見込まれています。

Whirlpoolでインダストリー4.0プロセス技術シニアエンジニアを務める、Adam Bakowicz氏は次のように述べています。「システムを人による操作から自動配送に切り替えることで、生産性が向上し、従業員を最終製品の製造に従事させることができます。当社は、ウッチとラドムスコの両方に導入されたアプリケーションに満足しています。MiRロボットは、自動化のコストを低く抑え、工場のレイアウトを柔軟に変更できるようにします。2年で投資を回収できるのは魅力的だと考えています」。

MiRによるさらなる屋内ロジスティクスの自動化プロジェクト

Whirlpoolは、そのウッチ工場や他の拠点でもモバイルロボットの導入を継続する予定です。現在、Whirlpoolのイタリア工場などで同様のソリューションがテストされています。

“

MiRロボットは操作が容易なため、エンジニアリングやプログラミングの経験を一切持たないスタッフでも使用できます。このため、新しい技術に関する従業員のトレーニングに大きな投資をすることなく、効果的にロボットを活用できています。

Whirlpoolについて

Whirlpool Corporationは、世界有数の大手家電メーカーであり、その2018年の年間売上高は約210億ドルに達し、92,000名の従業員、65の製造・技術研究センターを有しています。同社は、世界中のほぼすべての国々で、Whirlpool、KitchenAid、Maytag、Consul、Brastemp、Amana、Bauknecht、JennAir、Indesitのブランドを展開しています。ポーランドでは、Whirlpoolはウッチ、ラドムスコ、ヴロツワフに製造拠点を有しています。