イタリア、Inpeco

モバイルロボットを活用してInpecoが屋内ロジスティクスを効率化

イタリアのヴァル・デッラ・トッレに位置するInpecoの工場は、臨床検査室用の自動化システムを生産しています。同社は、原材料の供給と、完成品の梱包部門への搬送の両方を目的として、生産エリアでのカートの牽引用にMiR200 Hookを導入することを決定しました。

概要

イタリアのヴァル・デッラ・トッレに位置するInpecoの工場は、臨床検査室用の自動化システムを生産しています。同社は、原材料の供給と、完成品の梱包部門への搬送の両方を目的として、生産エリアでのカートの牽引用にMiR200 Hookを導入することを決定しました。

Inpecoは、臨床検査室と病院の自動化を専門とする多国籍企業であり、臨床試験でのエラーを減らし、サンプルの完全なトレーサビリティを確保して、全体的なプロセス管理と成果の質を向上させることをその使命としています。1990年に家族経営の企業としてイタリアで設立された同社は、現在スイスに本社を置いてグローバルに展開し、世界各地の2,500の拠点で750名以上の従業員を擁しています。

トリノ郊外にあるヴァル・デッラ・トッレ工場では、自動化システムを注文に応じて、または個々の顧客向けのカスタマイズソリューションとして生産しています。同社は顧客の自動化計画のレイアウトをカスタマイズしており、27,000平方メートル以上の敷地面積を持つ工場では、そのうちの12,000平方メートルが生産専用となっています。

Inpecoの生産責任者であるStefano Tolomeo氏は、次のように述べています。「自動化ソリューションのメーカーとして、当工場における先進技術の導入とプロセスのデジタル化は、特にソリューションの質と信頼性を継続的に向上させ、内部プロセスの効率化を目指すインダストリー4.0の観点から見ても、極めて重要な要素です」

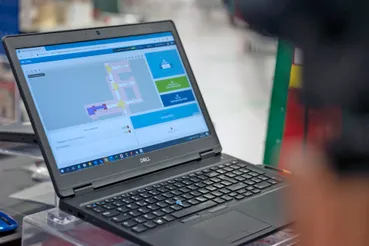

シンプルで直感的なユーザーインターフェースのおかげで、経験の浅いオペレーターでもロボットを使用できます

リーン化の観点からレイアウトを見直す

約3年前、Inpecoはリーン化の観点から、生産フロー全体のプロセスとレイアウトを見直すことにしました。このアップグレードには、ラインオペレーターからの呼び出しシステムに基づいた、非常に効率的な物流と生産ラインへのタイムリーな供給が必要でした。

具体的には、組立用材料がカートで空になったら、オペレーターは別のカートを持つロボットを呼び出して、さらに多くの材料を自分のステーションまで配送し、空のカートを牽引して立ち去らせることができます。このプロセスは原材料の供給と、製品テストが完了した後のオペレーターの要求に応じた完成品の取り出しの両方に適用されます。

Ptolemy氏は次のように説明しています。「スタッフがこうした移動を行った場合は、その活動にフルタイムで従事する必要があったでしょう。当社の主なニーズは、反復的で付加価値がほとんどなく、モチベーションを低下させる搬送だけのタスクから作業員を解放することにありました」

“

自動化ソリューションのメーカーとして、当工場における先進技術の導入とプロセスのデジタル化は、特にソリューションの質と信頼性を継続的に向上させ、内部プロセスの効率化を目指すインダストリー4.0の観点から見ても、極めて重要な要素です。

目標:反復的な搬送タスクからスタッフを解放

生産エリアへの屋内搬送を自動化するための様々な選択肢を検討した後、イタリアにおけるモバイルインダストリアルロボットの販売代理店であるKlain Roboticsのサポートを得て、InpecoはMiR200 Hookが理想的なソリューションであると結論付けました。寸法と積載量は必要な搬送ニーズを満たし、作業員がより付加価値の高い作業に従事できるようにするために最適でした。

InpecoのプロジェクトマネージャーであるRoberto Ferraro氏は、次のように述べています。「当社は企業にとってより重要で不可欠な業務にリソースを振り分けられるよう、付加価値の低い一部のプロセスを自動化することを検討していました。倉庫から生産ラインに原材料を搬送し、生産現場から梱包部門に完成品を搬送することを最初の用途として決定しました。MiRロボットのおかげで、当社にとって最も生産的な活動に注力し、作業員の安全性、製品の繊細さ、そしてInpecoが運用に慣れた変化の激しい生産環境に常に集中することができました」

MiRロボットの選択では、使いやすさも決め手となりました。シンプルで直感的なユーザーインターフェースのおかげで、経験の浅いオペレーターでもロボットを使用でき、常に任務をモニタリング・管理する機会が得られます。MiRロボットを使用することで、倉庫のオペレーターは自動化された保管エリアでの材料のピッキングや積載など、より付加価値の高い活動に集中でき、商品を搬送させるだけのタスクに時間を浪費することを避けられます。

Tolomeo氏は次のように述べています。「MiRロボットを選択したもう一つの決め手は、工場の従業員やその他の製品の取り扱いが混在する通路でも、移動できる点でした。ロボットは動いているときでも障害物を検出し、それに応じて経路を調整して、任務の目標を達成することができます。従来のソリューションであれば、他の用途には使えない空間が必要となりますが、MiRロボットはそうした空間を節約してくれました」

Inpecoの生産エリアでは、1~2.5mの様々な長さの16の異なる物体がMiR200 Hookによって搬送されています

素早い導入と運用効率

生産注文は、最大500kgの様々な重さの材料を在庫からピックアップして、カートに積載することで準備されます。作業が完了すると、MiRロボットがカートを搬送可能な状態にします。

生産現場での作業が完了すると、オペレーターは自分の作業エリアに割り当てられたQRコードをスキャンして呼び出しソフトウェアを起動し、次の作業用の材料を乗せたカートの配送と、現在ステーションにある空のカートの回収を要請します。これにより、ロボットの任務の目的地は、呼び出しを行ったオペレーターの場所として登録されます。ソフトウェアはまた、管理システムから正しい生産注文を自動的に受け取り、そのすべての情報を画面上に表示して、ロボットがどのカートを回収しているか倉庫マネージャーが確認できるようにします。

製品の組み立て段階がすべて完了したら、完成品を梱包部門へ搬送する必要があります。オペレーターは続いて管理システムにプロセスの終了を登録し、移動する物品のサイズやマップ上の初期位置などの情報がロボットソフトウェアに自動的に送信されます。

現在、Inpecoの生産エリアでは、1~2.5mの様々な長さの16の異なる物体がMiR200 Hookによって搬送されています。

ロボットから同僚へ

Plolemy氏は次のように述べています。「MiRロボットが工場に導入されたとき、ほとんどの作業員は興味津々でした。少数の作業員は懐疑的であったものの、数時間の作業で懐疑心は消え、このアプリケーションがいかに使いやすいかを熱心に確認していました。全員がロボットの動作を確認し、時間の節約とそれによる効率性の向上という点でロボットがもたらすメリット、そして反復的で価値の低い様々なタスクをロボットに割り当てられることを理解でき、MiRは正式に大切なチームメンバーとなりました。今では、Inpecoの作業員はまるで一人の同僚と接するかのように、MiRロボットとやり取りをし、協力しています」

ロボットに命名するため、同社がアンケートを募ったところ、従業員全員が参加しました。それら従業員は、このような風変わりな「同僚」を得たことに非常に興味津々で喜んでいました。

こうして「ロビン」と改名されたロボットは、Inpecoの屋内物流の最適化だけでなく、生産エリアの安全性にも貢献しています。MiRロボットはその行程において数回迂回し、生産オペレーターステーションを区切る通路に沿って移動します。ロボットは通路に入るたびに、方向転換して自動的にカートに接続するだけでなく、点滅灯と音声で到着したことをオペレーターに通知します。またロボットは、3Dカメラと高精度センサーにより、その行程において牽引するカートを常に中央に配置できます。人やフォークリフトトラックなどの障害物に遭遇した場合、MiRロボットは停止して、常にカートを考慮しながら、別の経路で移動が可能かを評価します。これにより、その行程において最大限の安全性が確保され、事故のリスクが排除されます。

物流自動化の未来

Ptolemy氏は次のように述べています。「現在まで、MiR200 Hookロボットは生産部門の特定のエリアで使用されていますが、当社ではモバイルロボットのメリットをすぐに理解することができました。ただし、これは当社のプロジェクトの第一段階であることを考慮する必要があります。同プロジェクトでは、2021年にMiR200を使用して、同じ論理とメリットを別の生産エリアにも供給します」

Inpecoは、システムが既に導入済みの構成論理をすべて継承しながら、ロボットが原材料を配送して完成品を取り出すエリアを工場のマップ上で特定するだけでよいことから、極めて容易かつ迅速に導入を行うことができると予測しています。

Ptolemy氏は次のように述べています。「プロジェクトの初期段階では、初期投資を回収するまで最大2年を要すると見積もっていましたが、現状では、数か月早くそれを達成できると考えています」

さらに同社は、材料の牽引に加えて、倉庫とベンチオペレーター間における個別の箱(600X400mmまたは400x300mm)の取り扱いを可能にする、別のタイプのインターフェースと新しいロボットを統合することを予定しています。