Flotila robotů MiR200 ve společnosti Whirlpool

Společnost Whirlpool je jedním z největších světových výrobců domácích spotřebičů. Ve výrobním závodě v polské Lodži se vyrábějí sušičky a volně stojící sporáky. Pro zvýšení efektivity společnost zavedla tři autonomní mobilní roboty MiR200, které přepravují komponenty mezi předmontážní a montážní linkou.

Problém a řešení

Vedení lodžských závodů stálo před výzvou - jak zkombinovat interní přepravu komponent mezi výrobními linkami s automatizací nakládky a vykládky. Použité řešení muselo omezit roli člověka v procesu přepravy. Na druhé straně bylo třeba vsadit na optimalizaci nákladů a bezpečnostní kritéria. Flotila autonomních robotů MiR200 tato kritéria splnila a zároveň poskytla flexibilitu při úpravách uspořádání a snadné programování a obsluhu.

Průmysl 4.0 - zvýšení produktivity a bezpečnosti závodu

Společnost Whirlpool vsadila na růst prostřednictvím automatizace, digitalizace a Průmyslu 4.0. Společnost tak zvyšuje efektivitu procesů a kvalitu svých výrobků, zároveň snižuje náklady a posiluje svou konkurenční pozici. Roboty MiR do tohoto směru dobře zapadají.

"V naší továrně opouští výrobní linku každých 15 sekund jedna sušička. To vyžaduje přepravu obrovského množství komponent. Mobilní roboty nám poskytují zcela nový způsob, jak dodávat díly bez lidské účasti. Zaměstnanci se tak mohou soustředit na oblasti s vyšší přidanou hodnotou. Kolaborativní mobilní roboty také výrazně zvyšují bezpečnost, protože nám umožňují vyhnout se všem potenciálním kolizím mezi lidmi a zařízeními, jako jsou vysokozdvižné vozíky nebo vlečné vozíky," říká Szymon Krupiński, vedoucí pracoviště ve společnosti Whirlpool v Lodži.

Autonomní roboty přepravují komponenty sušiček mezi dvěma výrobními linkami

Robot převáží dvířka sušičky z předmontáže na montážní linku. Na každé jízdě převáží 12 dvířek najednou a na zpáteční cestě přepravuje prázdné obaly - celá smyčka měří přibližně 130 metrů. MiR200 dojede k předmontážní lince, přesune se pod naložený vozík a zahákne jej. Vozík pak robot dopraví k montážní lince, kam putují plné obaly. Během vykládky se prázdné krabice pod vlivem gravitace posouvají zpět k vozíku MiR. Poté se robot vrátí do výchozího bodu a začne další přepravní cyklus.

Senzory a skenery umožňují robotovi detekovat překážky, které se objevují na jeho cestě, jako jsou vysokozdvižné vozíky nebo vlečné vozy, a vyhnout se jim. Celý jízdní cyklus robota trvá přibližně 3 minuty a 50 sekund.

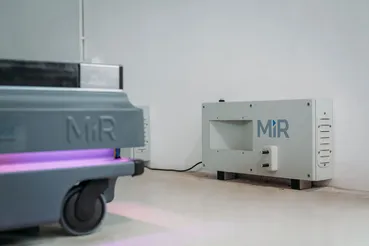

Během provozu závodu přepravují komponenty dva roboti MiR200 s nosností až 200 kilogramů, zatímco třetí je zakotven v nabíjecí stanici a slouží jako záloha.

Společnost Whirlpool zahájila implementaci v prosinci 2018 testem prvního robota. Následně, po kladném vyhodnocení výsledků, byly do provozu uvedeny další dva roboty MiR200. Společnost Whirlpool nainstalovala také systém správy robotického parku MiR Fleet, který umožňuje robotům správně řadit požadavky z linky a sleduje úroveň nabití jejich baterií, aby byla zajištěna nepřetržitá práce.

Implementaci a konfiguraci robotů MiR v závodě v Lodži společnosti Whirlpool podpořil polský distributor - společnost ProCobot.

Přizpůsobivost a uživatelská přívětivost robotů MiR zvyšují efektivitu

Od implementace robotů se několikrát změnilo uspořádání závodu, a tedy i trasa, po které se roboty pohybují. Programování zařízení MiR prakticky spočívá v zadání bodů, kterými má robot projet. Trasa by se měla vyhnout místům, kde se pohybují lidé, aby se minimalizovalo riziko kolize. Jednoduchost ovládání, programování a pokročilá navigační technologie umožňují robotům MiR rychle se přizpůsobit změnám v uspořádání výrobních prostor.

"Snadné ovládání robotů MiR umožňuje, aby je používali i pracovníci bez jakéhokoli technického nebo programátorského vzdělání. To nám umožňuje roboty efektivně využívat bez velkých investic do školení zaměstnanců v souvislosti s novou technologií," říká Paolo Aliverti, manažer logistických programů Průmysl 4.0 ve společnosti Whirlpool.

Roboty MiR nahrazují vysokozdvižné vozíky a zajišťují návratnost investice kratší než 2 roky

Před uvedením robotů do provozu se přeprava komponent prováděla výhradně pomocí vozidel obsluhovaných speciálně vyškolenými zaměstnanci - vysokozdvižných vozíků a vlečných vozíků. Tři roboty MiR mohou nahradit jedno takové vozidlo řízené obsluhou. Díky zavedení autonomních mobilních robotů se obsluha vysokozdvižných vozíků a vlečných vozíků může věnovat jiným úkolům v organizaci. Očekávaná návratnost investice do mobilních robotů v závodě v Lodži je maximálně dva roky.

"Změnou systému z lidmi obsluhovaného na automatizovaný rozvoz můžeme zvýšit produktivitu a zapojit zaměstnance do výroby finálních produktů. S aplikací realizovanou v Lodži i v Radomsku jsme spokojeni. Roboty MiR nám poskytují nízké náklady na automatizaci a flexibilitu při změně uspořádání závodu. Dvouletou návratnost investice považujeme za atraktivní," říká Adam Bakowicz, Senior Engineer pro procesní technologie Průmysl 4.0, Whirlpool.

Další projekty intralogistické automatizace s MiR

Společnost Whirlpool hodlá pokračovat v implementaci mobilních robotů ve svém závodě v Lodži a také na dalších místech. Podobná řešení se v současné době testují mimo jiné ve dvou závodech Whirlpool v Itálii.

“

Snadná obsluha robotů MiR umožňuje, aby je používali i zaměstnanci bez jakéhokoli technického nebo programátorského vzdělání. Díky tomu můžeme roboty efektivně využívat bez velkých investic do školení zaměstnanců v souvislosti s novou technologií.

O společnosti Whirlpool

Whirlpool Corporation je přední světová společnost vyrábějící velké domácí spotřebiče, jejíž roční obrat v roce 2018 činil přibližně 21 miliard dolarů, zaměstnávala 92 000 lidí a měla 65 výrobních a technologických výzkumných center. Společnost uvádí na trh Whirlpool, KitchenAid, Maytag, Consul, Brastemp, Amana, Bauknecht, JennAir, Indesit téměř ve všech zemích světa. V Polsku má Whirlpool výrobní závody v Lodži, Radomsku a Vratislavi.