Inpeco

Intralogistica efficiente per Inpeco grazie alla robotica mobile

Lo stabilimento Inpeco di Val della Torre, in Italia, si occupa della produzione di sistemi di automazione per laboratori clinici. L'azienda ha deciso di introdurre un MiR200 Hook per il traino di carrelli nell'area di produzione, sia per l'approvvigionamento delle materie prime che per il trasporto dei prodotti finiti al reparto di confezionamento.

In breve

Lo stabilimento Inpeco di Val della Torre, in Italia, si occupa della produzione di sistemi di automazione per laboratori clinici. L'azienda ha deciso di introdurre un MiR200 Hook per il traino di carrelli nell'area di produzione, sia per il rifornimento delle materie prime che per il trasporto dei prodotti finiti al reparto di confezionamento.

Inpeco è una multinazionale specializzata in automazione per laboratori clinici e ospedali la cui missione è ridurre gli errori negli studi clinici, garantendo la completa tracciabilità dei campioni, per avere un controllo totale dei processi e una migliore qualità dei risultati. Fondata in Italia nel 1990 come azienda a conduzione familiare, oggi opera a livello globale con la sede centrale in Svizzera e più di 750 dipendenti in 2.500 installazioni in tutto il mondo.

Nello stabilimento di Val della Torre, alla periferia di Torino, i sistemi di automazione sono prodotti su ordinazione o come soluzioni personalizzate per ogni singolo cliente. L'azienda realizza i layout dei progetti di automazione dei clienti e dispone di oltre 27.000 metri quadrati di spazio industriale, di cui 12.000 dedicati alla produzione.

Stefano Tolomeo, responsabile della produzione di Inpeco, commenta: "Come produttore di soluzioni di automazione, l'implementazione di tecnologie avanzate e la digitalizzazione dei processi nel nostro stabilimento è un fattore particolarmente rilevante, soprattutto in un'ottica di Industria 4.0, che punta al miglioramento continuo della qualità e dell'affidabilità delle nostre soluzioni e dell'efficienza dei nostri processi interni".

Grazie a un'interfaccia utente semplice e intuitiva, anche gli operatori meno esperti possono utilizzare il robot

Rivedere il layout in un'ottica lean

Circa tre anni fa Inpeco ha deciso di rivedere i processi e il layout dell'intero flusso produttivo in un'ottica Lean. Questo aggiornamento richiedeva una logistica molto efficiente e un rifornimento tempestivo delle linee di produzione, basato su un sistema di chiamata da parte degli operatori di linea.

In particolare, l'operatore, una volta svuotati i materiali da assemblare da un carrello, può richiamare un robot con un altro carrello per consegnare altri materiali alla sua postazione e trainare via quello vuoto. Questo processo si applica sia alla fornitura delle materie prime sia al ritiro dei prodotti finiti su richiesta dell'operatore, una volta terminato il collaudo del prodotto.

"Questi spostamenti, se gestiti dal nostro personale, avrebbero comportato un impegno a tempo pieno in questa attività, mentre la nostra esigenza principale era quella di liberare gli operai dalle mansioni di solo trasporto, che erano ripetitive, di scarso valore aggiunto e demotivanti", spiega Tolomeo.

“

In qualità di produttore di soluzioni di automazione, l'implementazione di tecnologie avanzate e la digitalizzazione dei processi nel nostro stabilimento è un fattore particolarmente rilevante, soprattutto in un'ottica di Industria 4.0, che mira al miglioramento continuo della qualità e dell'affidabilità delle nostre soluzioni, nonché dell'efficienza dei nostri processi interni"

Obiettivo: liberare il personale da compiti di trasporto ripetitivi

Dopo aver esaminato diverse opzioni per automatizzare il trasporto interno all'area di produzione, grazie al supporto di Klain Robotics, distributore di Mobile Industrial Robots in Italia, Inpeco ha deciso che il Gancio MiR200 era la soluzione ideale. Le dimensioni e la capacità di carico erano perfette per soddisfare le esigenze di trasporto necessarie e per consentire agli operai di svolgere un lavoro a maggior valore aggiunto.

"Stavamo cercando di automatizzare alcuni processi a basso valore aggiunto per poter reindirizzare le risorse verso operazioni più importanti e indispensabili per l'azienda. Abbiamo deciso che la prima applicazione doveva essere il trasporto delle materie prime dal magazzino alla linea di produzione e dei prodotti finiti dalla produzione al reparto di confezionamento. Grazie al robot MiR abbiamo potuto concentrarci sulle attività per noi più produttive, ponendo sempre l'accento sulla sicurezza dei lavoratori, sulla delicatezza del prodotto e sul dinamico ambiente produttivo in cui Inpeco è abituata a operare", afferma Roberto Ferraro, Project Manager di Inpeco.

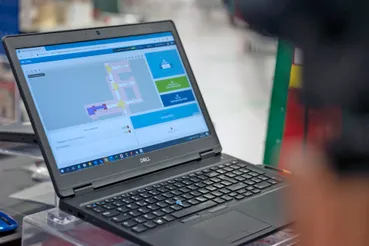

Anche la facilità d'uso è stata un fattore determinante nella scelta del robot MiR. Grazie a un'interfaccia utente semplice e intuitiva, anche gli operatori meno esperti possono utilizzare il robot, avendo sempre la possibilità di monitorare e gestire le missioni. Con il robot MiR, gli operatori di magazzino possono ora dedicarsi maggiormente ad attività di maggior valore come il picking, il caricamento dei materiali nelle aree di stoccaggio automatizzate ed evitare di perdere tempo in attività che comportano semplicemente lo spostamento delle merci.

"Un altro motivo che si è rivelato decisivo nella scelta del robot MiR è la sua capacità di muoversi lungo i corridoi dove condivide lo spazio con il personale di fabbrica o con altri mezzi di movimentazione delle merci. Il robot è in grado di rilevare gli ostacoli, anche quando sono in movimento, e di regolare il suo percorso di conseguenza, in modo da raggiungere l'obiettivo della sua missione. Il robot MiR ci ha fatto risparmiare lo spazio che una soluzione tradizionale avrebbe richiesto, dato che tale soluzione non permette di utilizzare lo spazio per altri scopi", dice Tolomeo.

Nell'area di produzione Inpeco, 16 diversi oggetti di lunghezza variabile, da 1 m a 2,5 m, vengono movimentati con il MiR200 Hook

Rapida implementazione ed efficienza operativa

Gli ordini di produzione vengono preparati dal magazzino prelevando il materiale e caricando carrelli di peso variabile, fino a 500 kg. Una volta completato il lavoro, il carrello viene reso disponibile per il trasporto dal robot MiR.

Quando una commessa è terminata in produzione, l'operatore attiva il software di chiamata scansionando un QRCode assegnato alla sua area di lavoro per richiedere la consegna di un carrello con i materiali per la commessa successiva e il ritiro del carrello vuoto attualmente in stazione. In questo modo, la destinazione della missione del robot viene registrata come la posizione dell'operatore che ha effettuato la chiamata. Il software recupera inoltre automaticamente l'ordine di produzione corretto dal sistema gestionale, rendendo disponibili tutte queste informazioni a video e consentendo ai responsabili del magazzino di sapere quali carrelli vengono prelevati dal robot.

Una volta completate tutte le fasi di assemblaggio del prodotto, l'articolo finito deve essere trasportato al reparto di confezionamento. L'operatore registra quindi sul sistema di gestione la fine del processo e vengono inviati automaticamente al software del robot pacchetti di informazioni, tra cui le dimensioni dell'articolo da spostare e la sua posizione iniziale sulla mappa.

Attualmente, nell'area di produzione Inpeco, 16 diversi oggetti di lunghezza variabile, da 1 m a 2,5 m, vengono movimentati con il MiR200 Hook.

Da robot a collega

"Quando il robot MiR è stato integrato nell'impianto, gli operai erano per lo più curiosi e un po' scettici ma, già dopo poche ore di attività, lo scetticismo è scomparso e c'era entusiasmo nel vedere quanto l'applicazione fosse facile da usare. Quando tutti hanno potuto vedere il robot in funzione e i vantaggi che offriva in termini di risparmio di tempo e quindi di livelli di efficienza, oltre al fatto che potevano delegare al robot vari compiti ripetitivi e di basso valore, il MiR è diventato ufficialmente un prezioso membro del team. Oggi i lavoratori Inpeco interagiscono e collaborano con il robot MiR come se fosse un collega qualsiasi", afferma Tolomeo.

Per decidere il nome da dare al robot, l'azienda ha indetto un sondaggio a cui hanno partecipato tutti i dipendenti, ora molto interessati e felici di avere un "collega" così insolito.

Il robot, ribattezzato Robin, ha quindi contribuito non solo all'ottimizzazione della logistica interna di Inpeco, ma anche alla sicurezza dell'area di produzione. Durante il suo percorso, il robot MiR compie diverse deviazioni, percorrendo i corridoi che delimitano le postazioni degli operatori di produzione. Ogni volta che entra nei corridoi, oltre a girare e ad agganciare automaticamente un carrello, il robot comunica attraverso luci lampeggianti e suoni che avvisano gli operatori del suo arrivo. Inoltre, durante il suo percorso, grazie a telecamere 3D e sensori di precisione, il robot posiziona sempre al centro il carrello che sta trainando. Quando incontra un ostacolo, sia esso una persona o un carrello elevatore, il robot MiR si ferma e valuta se è disponibile un percorso alternativo, sempre tenendo conto del carrello. Questo garantisce la massima sicurezza lungo il percorso, eliminando il rischio di incidenti.

Un futuro di automazione logistica

"Finora il nostro robot MiR200 Hook è stato utilizzato in un'area specifica dei nostri reparti produttivi, ma abbiamo potuto apprezzare subito i vantaggi della robotica mobile. Dobbiamo però considerare che siamo nella fase 1 del nostro progetto che prevede l'utilizzo nel 2021 del MiR200 per rifornire anche un'altra area produttiva con la stessa logica e con gli stessi benefici" continua Tolomeo.

Inpeco prevede che l'implementazione sarà molto semplice e veloce in quanto sarà necessario solo identificare le aree sulla mappa della fabbrica dove il robot dovrà consegnare le materie prime e ritirare i prodotti finiti, mentre il sistema erediterà tutte le logiche di configurazione già implementate in precedenza.

"Nella fase iniziale del progetto avevamo stimato che avremmo avuto un ritorno sull'investimento iniziale in un massimo di 2 anni e ad oggi possiamo dire che questo sarà raggiunto anche qualche mese prima" conclude Tolomeo.

Inoltre, l'azienda prevede di integrare un nuovo robot con un altro tipo di interfaccia che permetta, oltre al traino dei materiali, la movimentazione di singole scatole (600X400mm o 400x300mm) dal magazzino al banco operatore e viceversa.