Inpeco, Italie

Intralogistique efficace pour Inpeco grâce à la robotique mobile

L'usine Inpeco de Val della Torre, en Italie, produit des systèmes d'automatisation pour les laboratoires cliniques. L'entreprise a décidé d'introduire un MiR200 Hook pour la traction de chariots dans la zone de production, à la fois pour l'approvisionnement en matières premières et pour le transport des produits finis vers le service d'emballage.

En bref

L'usine Inpeco de Val della Torre, en Italie, produit des systèmes d'automatisation pour les laboratoires cliniques. L'entreprise a décidé d'introduire un MiR200 Hook pour la traction de chariots dans la zone de production, à la fois pour l'approvisionnement en matières premières et pour le transport des produits finis vers le service d'emballage.

Inpeco est une société multinationale spécialisée dans l'automatisation des laboratoires cliniques et des hôpitaux, dont la mission est de réduire les erreurs dans les essais cliniques, d'assurer la traçabilité complète des échantillons, d'avoir un contrôle total du processus et une meilleure qualité des résultats. Fondée en 1990 en Italie en tant qu'entreprise familiale, elle opère aujourd'hui à l'échelle mondiale avec son siège en Suisse et plus de 750 employés répartis sur 2 500 installations dans le monde.

À l'usine de Val della Torre, dans la banlieue de Turin, les systèmes d'automatisation sont produits sur commande ou sous forme de solutions personnalisées pour chaque client. L'entreprise adapte les plans d'automatisation des clients et dispose de plus de 27 000 mètres carrés d'espace d'usine, dont 12 000 sont consacrés à la production.

Stefano Tolomeo, responsable de la production chez Inpeco, commente : "En tant que fabricant de solutions d'automatisation, la mise en œuvre de technologies avancées et la numérisation des processus dans notre usine est un facteur particulièrement pertinent, surtout dans la perspective de l'industrie 4.0, qui vise à améliorer continuellement la qualité et la fiabilité de nos solutions ainsi que l'efficacité de nos processus internes".

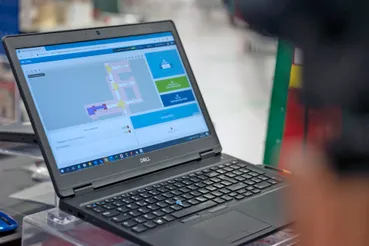

Grâce à une interface utilisateur simple et intuitive, même les opérateurs les moins expérimentés peuvent utiliser le robot

Revoir l'agencement dans une perspective d'optimisation des ressources

Il y a environ trois ans, Inpeco a décidé de revoir les processus et la disposition de l'ensemble de son flux de production dans une perspective Lean. Cette mise à niveau nécessitait une logistique très efficace et un approvisionnement en temps voulu des lignes de production, sur la base d'un système d'appel des opérateurs de ligne.

Plus précisément, une fois que les matériaux à assembler ont été vidés d'un chariot, l'opérateur peut appeler un robot muni d'un autre chariot pour qu'il livre d'autres matériaux à son poste et qu'il remorque le chariot vide. Ce processus s'applique aussi bien à l'approvisionnement en matières premières qu'au retrait des produits finis à la demande de l'opérateur, une fois les tests de produits terminés.

"Ces mouvements, s'ils avaient été effectués par notre personnel, auraient impliqué un engagement à temps plein pour cette activité, alors que notre principal besoin était de libérer les travailleurs des tâches de transport uniquement, qui étaient répétitives, à faible valeur ajoutée et démotivantes", explique M. Ptolemy.

“

En tant que fabricant de solutions d'automatisation, la mise en œuvre de technologies avancées et la numérisation des processus dans notre usine est un facteur particulièrement pertinent, surtout dans la perspective de l'industrie 4.0, qui vise à améliorer en permanence la qualité et la fiabilité de nos solutions ainsi que l'efficacité de nos processus internes"

Objectif : libérer le personnel des tâches de transport répétitives

Après avoir examiné diverses options pour automatiser le transport interne dans la zone de production, grâce au soutien de Klain Robotics, distributeur de robots industriels mobiles en Italie, Inpeco a décidé que le MiR200 Hook était la solution idéale. Les dimensions et la capacité de charge étaient parfaites pour répondre aux besoins de transport nécessaires et pour permettre aux travailleurs de s'engager dans un travail à plus grande valeur ajoutée.

"Nous cherchions à automatiser certains processus à faible valeur ajoutée afin de pouvoir réorienter les ressources vers des opérations plus importantes et indispensables pour l'entreprise. Nous avons décidé que la première application serait le transport des matières premières de l'entrepôt à la ligne de production et des produits finis de la production au service d'emballage. Grâce au robot MiR, nous avons pu nous concentrer sur les activités les plus productives pour nous, en tenant toujours compte de la sécurité des travailleurs, de la délicatesse du produit et de l'environnement de production dynamique dans lequel Inpeco a l'habitude d'opérer", explique Roberto Ferraro, chef de projet chez Inpeco.

La facilité d'utilisation a également été un facteur déterminant dans le choix du robot MiR. Grâce à une interface utilisateur simple et intuitive, même les opérateurs les moins expérimentés peuvent utiliser le robot, en ayant toujours la possibilité de contrôler et de gérer les missions. Avec le robot MiR, les opérateurs de l'entrepôt peuvent désormais se consacrer davantage à des activités à plus forte valeur ajoutée telles que la préparation de commandes, le chargement de matériaux dans des zones de stockage automatisées et éviter de perdre du temps dans des tâches qui consistent simplement à déplacer des marchandises.

"Une autre raison qui s'est avérée décisive dans le choix du robot MiR est sa capacité à se déplacer dans les couloirs où il partage l'espace avec le personnel de l'usine ou d'autres moyens de manutention des marchandises. Le robot est capable de détecter les obstacles, même lorsqu'ils sont en mouvement, et d'ajuster sa trajectoire en conséquence afin d'atteindre l'objectif de sa mission. Le robot MiR nous a permis d'économiser l'espace qu'une solution traditionnelle nécessiterait, étant donné qu'une telle solution ne permet pas d'utiliser l'espace à d'autres fins", déclare M. Tolomeo.

Dans la zone de production d'Inpeco, 16 objets différents de longueur variable, de 1 à 2,5 mètres, sont déplacés à l'aide du MiR200 Hook

Mise en œuvre rapide et efficacité opérationnelle

Les commandes de production sont préparées à partir du stock en prélevant le matériel et en chargeant des chariots de poids variable, jusqu'à 500 kg. Une fois le travail terminé, le chariot est mis à disposition pour être transporté par le robot MiR.

Lorsqu'une tâche est terminée dans la production, l'opérateur active le logiciel d'appel en scannant un QRCode assigné à sa zone de travail pour demander la livraison d'un chariot contenant des matériaux pour la tâche suivante et la collecte du chariot vide qui se trouve actuellement dans la station. De cette manière, la destination de la mission du robot est enregistrée comme étant l'emplacement de l'opérateur qui a passé l'appel. Le logiciel récupère également automatiquement l'ordre de production correct du système de gestion, rendant toutes ces informations disponibles à l'écran et permettant aux responsables de l'entrepôt de savoir quels chariots sont en train d'être collectés par le robot.

Une fois toutes les phases d'assemblage du produit terminées, l'article fini doit être transporté vers le service d'emballage. L'opérateur enregistre alors sur le système de gestion la fin du processus et des paquets d'informations sont automatiquement envoyés au logiciel du robot, y compris la taille de l'article à déplacer et sa position initiale sur la carte.

Actuellement, dans la zone de production d'Inpeco, 16 objets différents de longueur variable, de 1 à 2,5 mètres, sont déplacés à l'aide du MiR200 Hook.

Du robot au collègue

"Lorsque le robot MiR a été intégré dans l'usine, les travailleurs étaient surtout curieux et un peu sceptiques, mais après quelques heures d'activité, le scepticisme a disparu et l'enthousiasme s'est emparé d'eux pour voir à quel point l'application était facile à utiliser. Lorsque tout le monde a pu voir le robot en fonctionnement et les avantages qu'il offrait en termes de gain de temps et donc de niveaux d'efficacité, ainsi que le fait qu'ils pouvaient déléguer au robot diverses tâches répétitives et de faible valeur, le MiR est officiellement devenu un membre précieux de l'équipe. Aujourd'hui, les employés d'Inpeco interagissent et collaborent avec le robot MiR comme s'il s'agissait d'un collègue comme les autres", explique M. Ptolemy.

Pour décider du nom à donner au robot, l'entreprise a organisé un sondage auquel ont participé tous les employés, qui se sont montrés très intéressés et heureux d'avoir un "collègue" aussi inhabituel.

Le robot, rebaptisé Robin, a donc contribué non seulement à l'optimisation de la logistique interne d'Inpeco, mais aussi à la sécurité de la zone de production. Au cours de son trajet, le robot MiR fait plusieurs détours, longeant les couloirs qui délimitent les postes des opérateurs de production. A chaque fois qu'il entre dans les couloirs, qu'il tourne et qu'il accroche automatiquement un chariot, le robot communique par des lumières clignotantes et des sons qui avertissent les opérateurs de son arrivée. De plus, durant son trajet, grâce à des caméras 3D et des capteurs de précision, le robot place toujours le chariot qu'il remorque au centre. Lorsqu'il rencontre un obstacle, qu'il s'agisse d'une personne ou d'un chariot élévateur, le robot MiR s'arrête et évalue si un itinéraire alternatif est disponible, toujours en tenant compte du chariot. Cela garantit une sécurité maximale tout au long du trajet, éliminant ainsi le risque d'accident.

L'avenir de l'automatisation de la logistique

"Jusqu'à présent, notre robot MiR200 Hook est utilisé dans une zone spécifique de nos départements de production, mais nous avons pu immédiatement apprécier les avantages de la robotique mobile. Cependant, nous devons considérer que nous sommes dans la phase 1 de notre projet qui prévoit l'utilisation en 2021 du MiR200 pour alimenter également une autre zone de production avec la même logique et les mêmes avantages", poursuit M. Ptolemy.

Inpeco prévoit que la mise en œuvre sera très facile et rapide puisqu'il suffira d'identifier sur le plan de l'usine les zones où le robot devra livrer les matières premières et retirer les produits finis, tandis que le système héritera de toutes les logiques de configuration déjà mises en œuvre précédemment.

"Lors de la phase initiale du projet, nous avions estimé que nous obtiendrions un retour sur l'investissement initial dans un délai maximum de 2 ans et, à ce jour, nous pouvons affirmer que cet objectif sera atteint quelques mois plus tôt", conclut M. Ptolemy.

En outre, l'entreprise prévoit d'intégrer un nouveau robot avec un autre type d'interface permettant, outre le remorquage de matériaux, la manipulation de boîtes individuelles (600X400mm ou 400x300mm) de l'entrepôt à l'opérateur du banc et vice-versa.